Ein revolutionäres Verfahren zur CO2-Speicherung

Seit Anfang April 2024 ist der Prototyp eines neuen Verfahrens zur CO₂-Speicherung erfolgreich im Einsatz. Unser Team von AIS Construct hat maßgeblich zur Realisierung dieses Projekts beigetragen, indem es die Entwicklung der Anlage intensiv unterstützt hat. Mit unserem umfangreichen Maschinenpark und unserer Fachkompetenz sind wir bestens aufgestellt, um die Produktion des Prototyps zu übernehmen.

CO2 macht mit nur etwa 0,038 Prozent einen geringen Teil der Luft aus. Als Treibhausgas spielt es jedoch eine entscheidende Rolle für unser Klima: CO2 absorbiert einen Teil der von der Erde in den Weltraum abgegebenen Wärme und strahlt diese zurück auf die Erde. Durch diesen natürlichen Treibhauseffekt entsteht das uns bekannte gemäßigte Klima, das Flora und Fauna gedeihen lässt.

Doch seit rund 250 Jahren greift der Mensch immer stärker in diesen Prozess ein. Durch die Verbrennung von Kohle, Erdöl und Erdgas in der Industrie oder beim Heizen wird immer mehr Kohlendioxid freigesetzt. Seit Mitte des 20. Jahrhunderts hat sich der globale CO2-Anstieg fast vervierfacht, und die Auswirkungen werden immer spürbarer.

Es ist Zeit, gegenzusteuern. Zwei Technologien zur Reduzierung konkurrieren dabei:

> die „direct air capture“ (DAC)

> die „carbon capture and storage“ (CCS), die ich in diesem Schreiben detaillierter präsentieren möchte.

Seit Jahren arbeiten die Firmen Clean Air Tech UK, London England, Haep R&D, Büllingen Belgien, und AIS Construct, Bütgenbach (Belgien) in einem Cluster zusammen. Ein Ziel der Kooperation besteht darin, Anlagen zur Carbon Speicherung im CCS-Verfahren im Rahmen der künstlichen Verwitterung zu entwickeln.

Die Technologie, die hier vorgestellt wird, ist patentiert. Die Rechte am Patent besitzt die Clean Air Tech UK, London England.

Unsere Ziele:

Wir möchten eine CO2-Sequestrierung in großen Mengen schon bei der Entstehung. Dieses Verfahren ermöglicht Sequestrierungen bis in den Gigatonnen-Bereich.

Wir möchten Abfallprodukte wie Recyclingbeton durch die Karbonisierung aufwerten und wieder in den Wirtschaftskreislauf einbringen und somit zusätzlich CO2 einsparen.

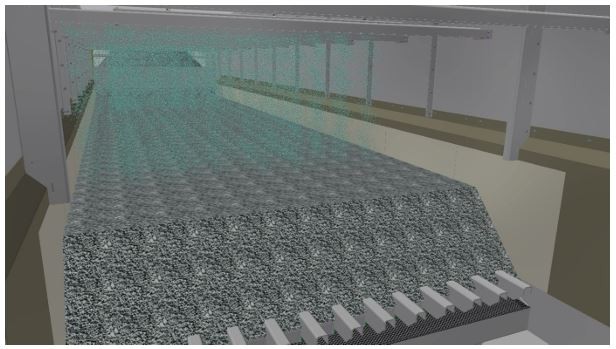

Prozessablauf

• Warme Abgase werden in den Eingeleitet, wo diese mittels Wasser (7 pH) besprüht und gereinigt werden, CO₂ wird in den Tropfen gebunden und die Abgase gekühlt.

• Ein Großteil des CO₂ löst sich in Wasser (H₂O) auf und wird zur Kohlensäure (H₂CO₃) - in unserem Prozessablauf auch „ „ genannt.

• Das Quenchant erreicht im Sammelbehälter einen Wert von 3,8 pH.

• Die Stahlschlacke / Recyclingbeton (Waste) wird auf dem Schubboden unserer Kapsel mit einer 40 – 50 cm Schicht gleichmäßig verteilt.

• Das Quenchant wird in der Kapsel auf das Granulat „Waste“ gesprüht (Regen). Sobald das „Quenchant“ in Kontakt mit dem Granulat (Waste) tritt beginnt eine erste Reaktion. Die flüssige Phase kristallisiert mit den Mineralien zu Karbonaten.

• Das Sickerwasser (Leachate) wird unter der Granulat Schicht ausgetragen und im Behälter gesammelt. Der PH-Wert vom Wasser ist: 11,2 pH.

• Aus gereinigten Abgasen mit reduziertem CO₂ Gehalt werden Nanoblasen mittels eines Generators in das Leachate eingeblasen und die 2. Reaktion findet statt, da zum wiederholten Male CO₂ in dem Leachate gebunden wird. Dieser Vorgang ist entscheidend um einen geschlossenen Kreislauf des Prozesswassers zu gewährleisten! Es werden 25000 Liter Wasser benötigt, um eine Tonne CO2 zu sequestrieren.

• Der 11.2 pH-Wert (Leachate Behälter) wird bis auf 7 pH reduziert und es entstehen stabile Karbonate, die zu Boden sickern.

• Diese Karbonate werden von der Flüssigkeit getrennt und können als Rohsto oder als „Bodenverbesserer“ in der Landwirtschaft genutzt werden.

• Somit ist ein Großteil des CO₂ aus den beiden Phasen dauerhaft gebunden und kann nicht mehr freigesetzt werden.

• In einer Anlage wie dargestellt werden 5000To CO2 pro Jahr sequestriert.

Der Stand der Entwicklung

Das Verfahren wird seit Anfang April 2024 in einem Feldversuch getestet und entwickelt. Eine rote Kapsel ZAP-C³ wurde gefertigt und provisorisch in einer Biogasanlage in Betrieb genommen. Diese Anlage arbeitet 24 Stunden rund um die Uhr. Alle Tests sind bisher positiv verlaufen und bestätigen die bisher berechneten Daten.

In einem zweiten Schritt wird nun eine Blaue Kapsel fertiggestellt, die zeitnah in den Prozess integriert werden soll, um die Menge der Dekarbonisierung zu steigern.